製造業のDXとは?事例4選を紹介|実現課題と成功させる戦略も徹底解説

office

製造業においてスムーズにDXを進めるのには、さまざまな課題が伴うものです。そもそもDXとは何かなど、理解が追い付かず困っている担当者も多いでしょう。

そこで今回は、製造業DXを進めるためのポイントを詳しく解説していきます。あわせて成功事例や具体的なステップも紹介していくため、DX推進を目指す際には参考にしてみてください。

▼目次

製造業DXとは?〜デジタル技術でものづくりに変革を〜

IT技術の発展と業務効率化や働き方改革の影響から、各業界では近年「DX」が著しいものとなっています。

もちろん製造業も例外ではありません。コスト削減や生産性アップの実現に向けて、ものづくりの現場では、昨今ITソリューションの導入が進んでいます。

システム導入による製造工程のDXに限らず、間接業務の効率化や守衛所受付の無人化など、製造業や工場のあらゆる工程のDXが対象となります。

たとえばビールをはじめ飲料製造業のオリオンビール株式会社では、守衛さん常駐による有人受付を無人化して、年間900時間分もの業務コスト削減に成功しています。

オリオンビール社のDX事例を詳しくみてみる

そもそもビジネスにおけるDXの意味とは

DXに適用し効果的な施策を実践していくためには、ビジネスにおけるDXとはそもそも何なのかを詳しく理解する必要があります。

DX(デジタルトランスフォーメーション)は、昨今多くの企業が直面しているビジネス課題の一つです。発展を遂げるIT技術を業務効率アップや組織改革などに役立て、ビジネスにおける利益の最大化や変革を目指す指針のことを指します。

わかりやすくいえば、各種クラウドサービスやデジタル機器を積極的にビジネスの場に導入し、効率化や課題解決に活かそうという取り組みになります。そのうえでビジネスそのものに変革を起こし、より良い製品やサービスの提供につなげていくことが狙いです。

デジタル製品やサービスは、世界的に大きく普及しさまざまな分野で利便性を高めてくれています。事業を続けるうえでの課題を素早く解決し、利益向上やコストカットなどの良い結果につなげるためには、DX推進は欠かせない働きかけといえるでしょう。

経済産業省が製造業のDXを後押ししている

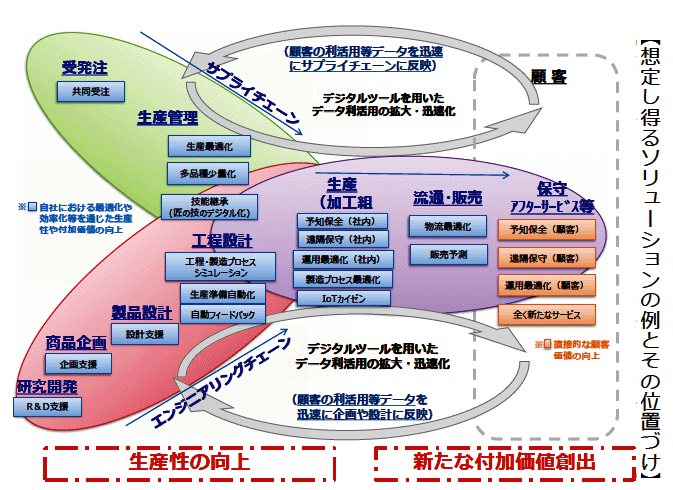

そもそもDXは、現在国を挙げて推進されている取り組みの一つです。経済産業省のものづくり白書によれば、製造業においてはあらゆる工程でデジタル技術が大きな革新をもたらすといわれています。

出典:製造業の企業変革力を強化するデジタルトランスフォーメーション(DX)の推進:2020年版ものづくり白書(METI/経済産業省)

例えば受発注を管理するシステムの導入やそれに伴うデータ分析、商品開発における企画支援システムとマーケティングツールの活用などが挙げられます。

このようにAIやIoTといった最新技術が今後製造の現場を支えていくのは明らかです。経済産業省はDXこそが生産性向上や製品の新たな付加価値の創出につながるものと考えを示しています。

そしてそれ以外にも、工場などの施設設備をIoTシステムへ移行する、マシーンやシステムを導入して人員を削減するといった、施設設備のDXも製造業の業務効率化につながると言えます。

最近では「スマートファクトリー」というキーワードとともに、工場のDXが注目を集めていることもそういった背景があります。

製造業DXにおける3つの課題とは

国をあげて後押しが進んでいるDXですが、実際のところ現場にはさまざまな課題があります。製造業においては、以下に指摘するような課題が挙げられます。

製造業においては、以下に指摘するような課題が挙げられます

- ・海外展開の勢いに陰りが見える

- ・海外現法の利益率が伸び悩んでいる

- ・海外市場獲得を利益につなげられている企業とそうでない企業との差が拡大している

【課題1】海外展開の勢いに陰りが見える

経済産業省の調べによると、製造業における海外進出は、2010年代後半から現代にかけて現象の一途を辿っています。具体的には、2000年代前半に中国進出、2010年代前半にタイやベトナムなどの新興国への進出のピーク時期がありました。しかし、2016年頃からはこれらの国へ進出する企業は減少傾向にあり、他の国への進出増加も見られません。

仮説ではありますが、日本の製造業の海外進出の伸び悩みの原因として、グローバルなビジネス展開のための経営システムが確立されていない企業が多い点が挙げられます。日本では「小さな本社」を良しとする傾向があり、海外展開しても経営方針は人依存・駐在員任せの状況が多く見られます。海外市場の拡大を続けていくためには、グローバルなビジネス展開に対応できる経営の実現が欠かせません。

具体的な方法としては、人依存、各地域任せのガバナンスを変革し、統制の取れた機能配置をすること、業務を標準化することなどが挙げられます。それを実現するためには、IT投資や業務システムのデジタル化が欠かせません。組織全体を横断的に包括するグローバル統一システムの整備により、グローバル統合とローカル適応を両立する経営体制が可能となります。

【課題2】海外現法の利益率が伸び悩んでいる

海外現法の利益率も進出ピークと同時期に伸び悩みの傾向を見せています。海外現法の利益率は、2001年から10年ほど右肩上がりの成長が続いた後、2010年代から現在まで4%内外の推移を続けています。

利益率の伸び悩みの要因として考えられるのが、効率的なサプライチェーンマネジメントがおこなわれていない点です。海外進出によりサプライチェーンが複雑化した結果、データがレガシー化し、効果的な経営戦略ができていない状況が見られます。効率的にマネジメントをおこなうためには、サプライチェーン戦略を全社的な経営戦略と統合させる必要があります。

既存業務の標準化やデジタル化は、生産拡大を促進することにもつながります。これまで日本の製造業の多くでは、工場の全体設計から生産設備の調達に至るまで自社でまかなう垂直統合型が一般的でした。しかし、設備・工程の標準化やラインビルダーの活用などを含む水平分業型に切り替えることは時代に即した選択といえます。標準化やデジタル化の進展により、生産拠点の急速立ち上げや効率的なスケールアウトを可能にし、生産拡大へつなげることができます。

【課題3】海外市場獲得を利益につなげられている企業とそうでない企業との差が拡大している

日本の主要メーカーのほとんどは、海外売上比率が50%を超える状況となっています。一方で、利益率はばらつきが大きく、海外市場を獲得しても利益につなげられている企業とそうでない企業との差が拡大している状況が見られます。

両者の差が出る要因として、製造業のDX化に伴うビジネスモデルの変化に対応できているか否かが挙げられます。製造業のDX化に伴って、コアコンピタンスの外部化が進んでいます。企業・グループ関係を軸としたものづくりの運営から、顧客データを保有するプレーヤーが製品企画やマーケティングをおこなう形の運営に変化しているということです。

この流れに対応し、クラウド型製造ノウハウ提供サービスを産業化することで、長期安定した利用料収入を得ている企業があります。製造プロセスを標準化・デジタル化したうえで、成長ポテンシャルの高い新興国で展開するというものです。近年では大規模な設備投資が不要なクラウドサービスの展開が広がっており、事業機会の拡大が見込まれる分野となっています。人を通じたノウハウの移転には時間を要するのに対し、デジタル化されたオペレーションノウハウがあれば、移転やコピーを迅速におこなうことが可能となります。

日本の製造業の目指すべき方向性

では、時代が求めるビジネスモデルが大きく変化しつつある日本の製造業において、目指すべき方向性とはどのようなものでしょうか。ここでは、以下の3つの点を解説します。

- ・製造ソリューションとビジネスモデル改革

- ・従来の強みである高い現場力を活かす

- ・サプライチェーンの見える化・ダイナミック化に向けた取組

製造ソリューションとビジネスモデル改革

日本の製造業が競争力を強化するためには、各工程を担当する機能間の連携が欠かせません。全社業務を標準化・デジタル化し、相互に接続可能なプロセスを構築することが必要です。あらゆる企業で共通して見られる課題として、経営層と現場の連携不足が挙げられます。経営層と現場の連携がシームレスになると、市場変化への迅速な対応や経営戦略に即したリアルタイムな生産管理が可能になります。

また、系列会社やグループ会社間で固定されがちな取引関係を見直すことも求められています。近年では、移り変わりの早い顧客のニーズに応えたり、災害時などの有事には調達先を動的に変更するなどの柔軟な対応が求められる場面が多いです。SDGsの観点から、企業としてCO2排出量や人権保護などの取り組みに歩調を合わせることも求められます。

常に最新の情報を把握しているために、個社やグループを超えたサプライチェーンの重要度はますます高まっています。将来的には、データ連携の仕組みが整っていない企業はサプライチェーンから外されてしまう可能性も考えられます。社内外で効率的な連携を取るために、製造ソリューションとビジネスモデルのデジタル化は急務であるといえるでしょう。

従来の強みである高い現場力を活かす

日本の製造業が従来持つ強みを活かすことも、重要な方向性となります。日本の製造業の強みは、高い現場力です。日本企業の高度かつ複雑なものづくりの技術は、世界から高い評価を受けています。マイクロ秒単位の生産性やバラつきのない高精度な品質など、生産モデルを突き詰めることを得意とし、競争力の高い製品を生み出してきました。

一方で、製造技術のノウハウの自前主義が一般化している点は、日本の製造業のウィークポイントとなっています。製造技術のすべてを秘匿化しているため、グローバル化へのスケールアウトが難しい企業も少なくありません。

近年では、製造技術の外部調達が容易になっています。それで、非コア領域については外部調達を活用し、経営のコア領域に注力するビジネスモデルに切り替えるなら強みが活かしやすくなります。自社のコア領域の技術に関しては継続発展を目指し、その中で切り出せる技術は他社展開する、などの発展も考えられます。

日本企業が得意とする現場力や、技術力はデジタル化がしづらい領域でもあります。しかし、その領域を標準化・デジタル化することで、「日本式ものづくりプロセス」のグローバル展開が促進されるはずです。

サプライチェーンの見える化・ダイナミック化に向けた取組

個社やグループを超えたサプライチェーンの見える化・ダイナミック化も重要な方向性といえます。サプライチェーンを最適化するには、産業横断でのデータ共有が不可欠です。日本でも、企業の枠を超えたデータ共有を容易にするためのプラットフォーム確立の取り組みが進められています。さらに、プラットフォームと接続可能なマーケットプレイスの具体化も必要となります。

サプライチェーンの見える化・ダイナミック化を進めるには、イネーブラーの役割が重要です。近年の製造業において主に必要となるのは、DX促進と販路拡大の支援です。DX促進の分野においては、製造技術とIT技術のマッチング支援やプラットフォームの立ち上げなどが挙げられます。

販路拡大支援においては、大規模な生産技術を一括で請け負うラインビルダーにより生産技術の底上げに成功している欧米のケースを参考にできます。非コア技術の標準化を支援し、海外への販路拡大を目指すのもイネーブラーの重要な役割となります。サプライチェーンにおいて、このイネーブラーの役割を果たせる企業・人材を育成していくことも今後の日本の製造業界に不可欠な方向性といえるでしょう。

製造業DXで見込める効果

製造業DXを促進すると、以下の5つの効果が見込めます。ここでは、それぞれの具体的な効果を詳しく解説します。

- ・ニーズを見極めた製品開発

- ・生産性の向上、コスト効率化

- ・情報の可視化

- ・労働者不足の解決

- ・顧客満足度向上

ニーズを見極めた製品開発

競争力の高い製品を生み出しつづけるためには、顧客ニーズを見極めた製品開発が欠かせません。技術力や製品品質を究極まで高めても、製品自体が顧客ニーズを考慮していないものであれば、販路拡大は難しいでしょう。

そこで重要となるのが、営業部門と製品開発部の連携です。しかし、従来の伝達方法では情報の抜け落ちも多く、営業部の抽出したデータが開発に十分に活かされない状況も見られました。そこで、AIのデータ解析を活用すれば、社内の蓄積データをくまなく網羅し高精度な分析がおこなえます。また、車外データを活用し市場調査をおこなうこともより容易になります。

生産性の向上、コスト効率化

製造の現場でもAIやロボットを導入し、DXを進めることができます。製造現場でのDXは、生産性の工場やコスト効率化につながります。生産管理や作業工程をデジタル技術により一元化すれば工程ごとの状況が把握しやすく、適切なリソースを配置できます。業務の一部はロボットが担うことで人的ミスを減らし、安定した品質での生産が可能になります。人が担当する業務においても、作業が一元化されていれば人的ミスやトラブルを早期発見・解決しやすくなるはずです。

このように業務が最適化されれば、リソースが最大化され生産性の工場やコスト効率化につながります。製造現場で低コストで導入できるDXとして、今ある設備に後付けできるIoTがあります。また、非コア業務をアウトソーシングするのも業務最適化の方法の1つです。

情報の可視化

製造の現場にIoTやカメラなどのセンサー技術を導入すれば、情報の可視化ができます。製造現場のモニタリングが容易になり、作業工程の状況が把握しやすくなります。モニタリングできるデータは、従業員や設備の稼働状況や生産管理データなどです。リアルタイムな状況を正確に収集することで、生産工程の無駄や設備関連のトラブルなどを見つけやすくなります。

また、社内ナレッジの収集により事業の発展につなげられる可能性もあります。担当部署でしか共有していなかった情報をデジタル化すると、社内の誰もが参照しやすくなります。結果として、技術やプロセスを他の工程で応用したり、多くの人の目で検証したりすることが可能になり、創造性の高い業務が促進されるでしょう。

労働者不足の解決

近年、製造業の労働者不足は深刻な問題です。厚生労働省によると、年ごとの推移はありますが、製造業の有効求人倍率は約2倍となっています。つまり、求職者の2倍の数の求人があるということです。また、製造業の若者離れも顕著に見られるため、今後も労働者不足の課題は続いていくと考えられます。

そこで、デジタル技術やロボットの活用は大きな鍵となります。製造ラインや非コア部分のDXにより、人的リソースを最大化できます。デジタル技術を導入する際の初期費用はかかりますが、人件費の削減と照らし合わせると運用コストが大幅に削減できるケースも多いです。

顧客満足度向上

製造業DXにより製品やサービスの質が高まると、顧客満足度向上にもつながります。AIツールの導入により、顧客のフィードバックを得やすくなり、より顧客ニーズに応えた製品・サービス作りが可能になります。たとえば、ニーズのある色やカスタマイズなどのフィードバックを収集し、製品開発に活かすことができます。また自動発注システムや顧客サポート専用アプリを導入し、シームレスな定期購入やアフターサービスなどの仕組みを作ることも可能です。

このようなツールの導入は、顧客の不便や困りごとをデータとして収集するのにも役立ちます。収集したデータの活用でさらに精度の高い開発につながり、企業のブランドイメージが向上していく、といった好循環がもたらされます。

製造業DXの進め方は4ステップに分かれる

製造業のDXには、以下のように4つのステップを意識することが大切です。

- 現場を理解して、DX化のイメージを組織で共有

- 現場データの収集

- 収集したデータを活用した業務の効率化

- 顧客のニーズに合わせたビジネスモデルの変革

具体的な進め方のポイントを整理していきましょう。

1. 現場を理解して、DXのイメージを組織で共有

製造業は、特に現場の考え方や抱えている課題が重要となる業界です。そのため最初は現場の状況への理解が欠かせません。

経営陣のみでDXを進めることはせず、セミナーなどに参加し具体的にどのような変革をイメージしているのか組織全体でイメージを共有していきましょう。DXに向けたミーティングには、各現場担当者も同席し、意見を交換し合うことも大切です。

2. 現場データの収集

イメージと目標を共有し明確に決めたあとは、現場データを収集する必要があります。現場の作業フローや動いている社員の数などを整理したうえで、現場の課題を洗い出していきます。

また、市場のニーズを改めて整理したうえでDX化を図ることも忘れてはなりません。顧客はどのようなことを求めているのか、変化の激しいニーズのあり方をつかむことが、DXシフトの重要なポイントです。

3. 収集したデータを活用した業務の効率化

データをもとに、今度は業務効率化を目指した具体的な取組を実施していきます。

ただ、システムを導入したり大規模に組織構造を変化させたりするなどの施策を一気に進めるのは危険です。現場が変化に適用できない可能性があるため、はじめは実践しやすいことから試して様子を見ていくことが大切です。

また、一つの取り組みに対して効果が見られるのか、結果を測ったうえで次の取り組みに進んでいくことも重要になります。

4. 顧客のニーズに合わせたビジネスモデルの変革

「DX=業務のデジタル化・IT化」と認識されることがありますが、それは誤解です。そのためステップ3まででは「デジタル化」は成功しても、真の意味での「DX」は達成されません。

DXを達成するためには、顧客ニーズに合わせたビジネスモデルの変革が必要です。ダイナミック・ケイパビリティにおける変革(Transforming)のことを指します。

したがってDXを進める際には、現場の効率化やコスト削減だけでなく、製品に新たな付加価値をもたらすことも積極的に意識していきましょう。

「今この製品を買う人はどのようなことを求めているのか」「この製品の売上が伸び悩んでいるのは、何が足りないからなのか」といったことをよく考え、データを活用しながら変革をもたらしていきます。

製造業におけるDXの成功事例を紹介

最後に、製造業には具体的にどのようなDXの事例があるのかを見ていきます。製造業は全体的にデジタル化・IT化において後発気味になっているのが特徴です。

「DXと言われても、具体的に何をすれば良いのかわからない」となった際には、まず他社の成功事例を参考にすることが大事です。

売上高を約2倍にした『プロセス参照モデル』|株式会社今野製作所

DXを成功させているのは、もちろん大手企業ばかりではありません。製造業を営む中小企業でもDXの成功事例は多く、そのうちの一つが株式会社今野製作所の事例です。

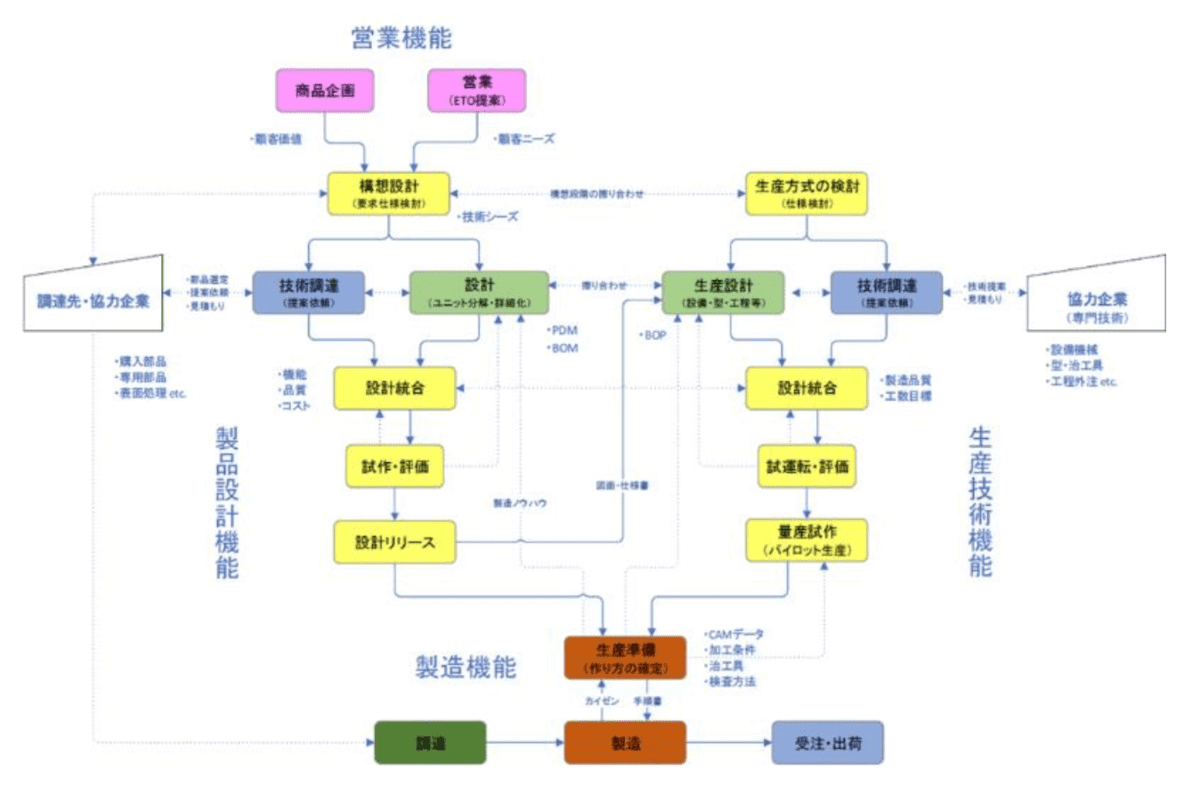

株式会社今野製作所の「プロセス参照モデル」は、業務プロセスや社内における連携体制などをわかりやすく見える化したものになります。

出典:製造業DX取組事例集|経済産業省

これによりどのような工程で製品が製造されていくのかふかんで把握しやすくなり、同時に課題も洗い出しにつながるのがポイントです。結果としてプロセスの最適化や必要なシステム導入が行いやすくなり、売上高は2倍になったといいます。

3つの軸を統合した効率的な生産システム「IT Plaza」|オークマ株式会社

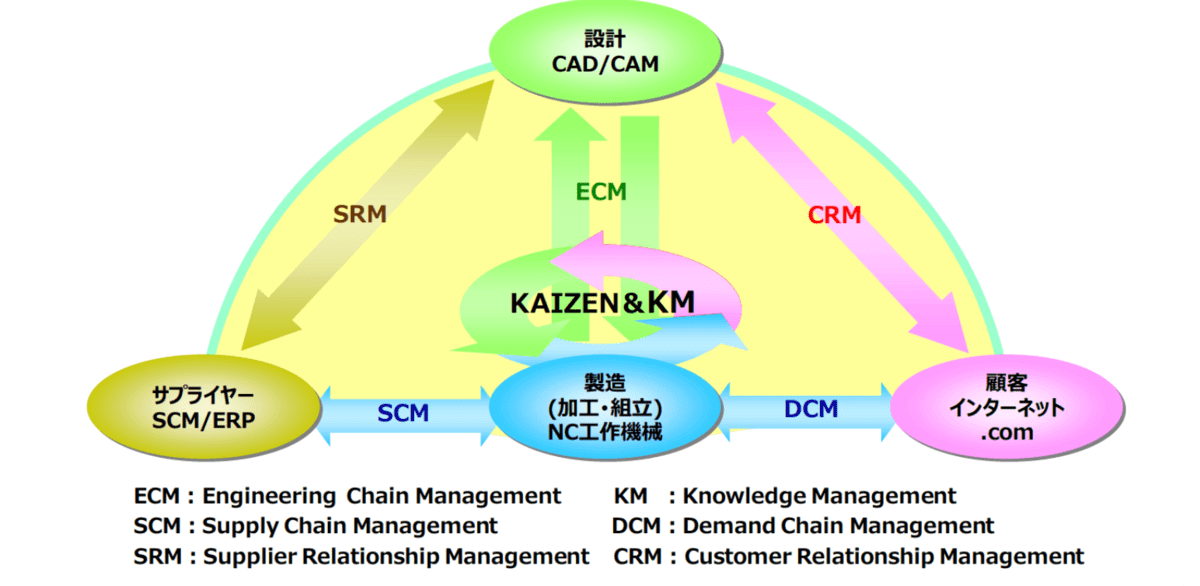

NC工作機械を主力製品として製造販売を行うオークマ株式会社は、自社のNC工作機械の設計から生産まであり方を改革するという観点から着想を得て、「IT Plaza」という生産システムモデルを生み出しました。

- 設計から製造までデータを一気通貫させて行うコンカレント・エンジニアリング

- 変動する生産計画への柔軟な対応のため生産管理情報をつなぐ生産効率の最大化

- 日々生まれる技術・技能を蓄積・共有して活用するナレッジマネジメント

これらの3つの軸を1つの生産システムに統合したのが「IT Plaza」です。また、このシステム実現のため、ECMやSCM、CRMなどのさまざまなITツールを導入・連携することで、DX化に成功した事例です。

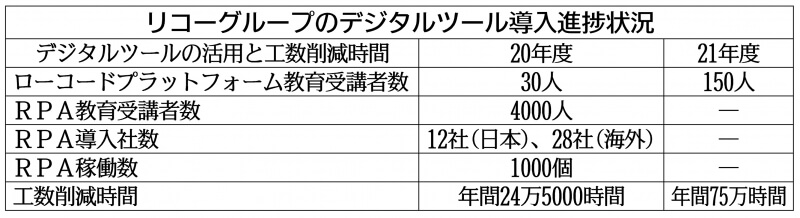

RPA活用で年間75万時間の業務効率化を実現|株式会社リコー

株式会社リコーでは、RPA(ソフトウエアロボットによる業務自動化)技術を活用することで、全社単位で業務効率化を大胆に図っています。PRAではさまざまな業務のオートメーション化が可能になります。

生産管理や物流、製造、調達など全分野で展開し、年間でなんと75万時間もの業務効率化を実現しています。

エンジニアを含む専門部隊を編成し、PRA導入のための研修やソフトウェア開発の教育などを全社ベースで行っているのも、成功のポイントといえるでしょう。

製造業DXを促進するコツ

製造業DXの促進を効果的におこなうためには、以下の5つのコツがあります。ここでは、それぞれのポイントを詳しく解説します。

- ・経営者と社員ともに全社で変革の必要性を理解する

- ・DX人材を採用・育成する

- ・個人間・部門間の連携を強化する

- ・段階的に少しずつ行う

- ・自社に適したデジタルツールを導入する

経営者と社員ともに全社で変革の必要性を理解する

製造業DXの促進は現場システムや業務内容も含め、社内全体の大きな変革となります。そのため、導入開始前に経営者と社員ともにDXの目的や意義を十分に認識していることが重要です。十分な周知がおこなわれないままDXが始まると、現場の従業員が対応できず生産性の低下や困惑を招く事態にもなりかねません。まずは経営者がDX促進における明確な目的や意義を発表し、次に各部門に具体的な業務を依頼することができます。DX促進担当部門だけではなく、現場担当者にも定期的にDXに関する情報共有をおこなうことも大切です。

DX人材を採用・育成する

DX促進には、ITに関する専門的で高度な知識が求められます。そのため、DX人材の採用・育成は促進に欠かせない要素であるといえます。社内にDX人材がいない場合は、システム構築を外部依頼することもできます。しかし、システム導入後も維持や管理をするための人材は必要です。また、自社内で適切な運用をするには、ITスキルだけではなく製造業や自社製品に関する知識も必要です。それで、外部依頼する場合でも、同時に社内のDX人材の育成をおこなうことが望ましいといえます。IT人材にはシステム思考力や数学力など、短期では身に着けられない高い能力が求められます。DX促進の検討が始まった段階で早期にDX人材の採用・育成に着手することは大切です。

個人間・部門間の連携を強化する

DX促進を成功させるためには、個人間・部門間の連携も重要なポイントです。社内システムを構築する際は、社員一人ひとりと連携し、それぞれが持つノウハウを集約できる仕組みづくりをするべきです。さらに、個人のデータを集約した部門ごとのデータも一元化し、部門を超えた活用ができるようにします。他部門のノウハウにも容易にアクセスできる仕組みがあれば、活用できる社内データが増え、分析精度の向上や新たな課題発見につながります。複数拠点を持つ企業であれば、さらに支社間での連携を強めることも重要です。

段階的に少しずつ行う

DX促進は企業にとって大きなメリットがあるとはいえ、焦らず段階的に導入することも重要です。最終的には大部分の設備や業務内容が入れ替わる計画であったとしても、段階を経ておこなったほうが、従業員の負担が少なく混乱を防げます。DXを成功させるためには、内容が現実に即したものである必要もあります。段階的に導入していくことで、精緻なデータを取得し、現実的な業務改善や効率化につなげることが可能です。よく見られるDXの失敗として、IT導入が最終ゴールになってしまう点があります。DXの目標は単なる

IT導入ではなく、全社一丸となった戦略的な連携です。この目標を達成するためには、現場の声を拾いながら、段階的かつ現実的な導入を進めていくことが欠かせません。

自社に適したデジタルツールを導入する

DXにおいて、デジタルツールの選考も重要な課題です。導入するデジタルツールは、自社の業務やDXの目的に適ったものである必要があります。製造業で導入できるツールは数多くありますが、工場用ツール、マーケティング用ツールなど、使用する場面によっても適したツールは異なります。また、実際に現場で使用する従業員が簡単に業務移行できる、シンプルな操作性も重要です。機能性が高いツールであっても、高いIT知識を持つ一部の従業員しか活用できないものであれば、社内業務には適さないといえます。DXの検討段階から自社に導入する目的を明確にしておけば、最適なデジタルツールの選考が容易になるはずです。

製造業DXを促進するおすすめシステム3選

生産管理で便利なシステムを紹介します。

| 製品名 | 特徴 | 料金 |

|---|---|---|

| TECHS-BK(株式会社テクノア) | 導入社数4,300社以上 | 100万円~ |

| 生産革新 Wun-jin SMILE V Air | クラウド型システム | 月額35,000円~ |

| 生産管理 SPENCER | クラウドとオンプレミスから選択可能 | 要問い合わせ |

TECHS-BK(株式会社テクノア)

株式会社テクノアは中小製造業社に特化したパッケージソフトウェア「TECHS」シリーズを発売しています。

「TECHS」シリーズの1つ、TECHS-BK は多品種少量型の部品加工業様向けに開発された、生産管理システムです。

受注から生産、売上まで一元的に管理でき、「情報の鮮度」や「原価低減」を追求したい企業におすすめです。

生産革新 Wun-jin SMILE V Air(株式会社大塚商会)

生産革新 Wun-jin SMILE V Airはクラウドで月額3.5万円から始められる生産販売管理システムで、小さくDXを始めたいという企業にむいています。

初期費用を抑えることができるので、これまでシステム導入が難しかったという小規模加工業者も、気軽に導入が可能。

生産管理 SPENCER(株式会社セイノー情報サービス)

SPENCERは西濃運輸のグループ企業が開発した生産管理システムです。

「生産計画のみ」や「工程管理のみ」など最小限の機能に絞って導入ができるため、初期費用を抑えることができます。

24時間365日稼働のサポート体制が整っており、システム運営全般を任せたいという企業におすすめです。

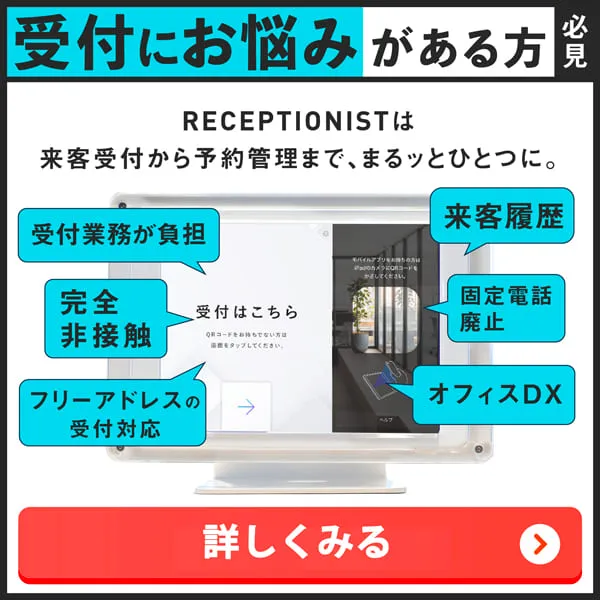

製造業DXの第一歩として「受付DX」から始めよう

DXの重要性は理解できても、「いざDXといっても、イメージが湧かないな…。」という思いを感じる方も多いと思います。

そんな場合には、まずは工場などの製造拠点の出入口である「受付のDX」から始めてみるのはどうでしょうか。

製造業における受付DXの重要性とは?

工場の出入り口である「受付」は、企業と顧客の最初の接点です。

良好な受付体験は顧客満足度を高め、ビジネスの成功にもつながります。

一般的に工場などの受付では

- 守衛さんが常駐していて受付を対応(有人受付)

- 来客には来客表に名前を記載してもらい、入場許可証を手渡し(来訪者管理)

- 守衛さんが担当者を呼び出して来客対応(内線電話など)

というフローが多く見られます。しかしこのフローでは、

- 守衛さんが常駐することによる人件費の発生

- 紙による来客管理により、「来訪者の手間」と「紙の管理」の無駄が発生

- コロナ禍での接触対応による感染リスクの発生

- 担当者不在の場合など、余計な取次対応が生じる

といったコストやリスクが存在します。

これらの課題を解決する方法として、製造業界でもクラウド受付システムの導入が進んでいます。

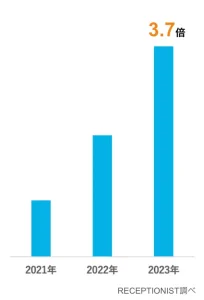

実際に、クラウド受付システムを提供するRECEPTIONISTで、

製造業の導入数は2021年から2023年の2年間で3.7倍の増加となっています。

出典:製造業における受付DXレポート|株式会社RECEPTIONIST

クラウド受付システム「RECEPTIONIST」とは?

クラウド受付システムの『RECEPTIONIST』は、工場などの製造業でも多数利用実績があり、製造業のDX化に貢献しています。

- 年間900時間のコスト削減による効率化

- 食品工場でのフードディフェンス対策に貢献

このように、多数の工場DXを実現しています。

具体的にどうやって「受付のDX」をするのか、どれだけ効率化できるのか、など詳しくはこちらで紹介しています。

製造業DXを成功させたい方はこちら

必要なステップ・ポイントを理解して製造業でもDXを

製造業は、利益向上や業務改善のために生産性が重要となる業界です。したがって利便性の高いデジタルツールの応用は、今後競合に対して有利性を示していくうえで欠かせないポイントになります。

また、DXを意識して現代的なサービスを新たに提供していく姿勢を忘れないことも重要です。他社の成功事例も参考にしつつ、必要なステップ・ポイントを理解したうえで、製造業DXの成功を目指しましょう。

オフィスDXの第一歩として「受付のDX」から始めよう!

・リモートワーク環境が整わず、出社しなければいけない従業員がいる

・社内をフリーアドレスにしたいけど移行できずにいる

・来客対応がアナログなまま効率化できてない

・経団連が発表した「来訪者履歴」が自動で取れていない

・会社で利用するビジネスチャットをベースに効率化をしていきたい

などの課題があれば、RECEPTIONISTで即解決しましょう!